Rapporto Engineering Ceramic Co.,(EC © ™):

Essendo un importante materiale ceramico strutturale, il carburo di silicio, con la sua eccellente resistenza meccanica alle alte temperature, elevata durezza, elevato modulo di elasticità, elevata resistenza all'usura, elevata conduttività termica e proprietà di resistenza alla corrosione, non viene utilizzato solo nei forni ad alta temperatura, ugelli di combustione, scambiatori di calore, anelli di tenuta, cuscinetti radenti e altri settori industriali tradizionali, ma anche come materiali per armature balistiche, specchi spaziali, wafer semiconduttori nella preparazione del materiale di fissaggio e materiali per l'involucro del combustibile nucleare. Engineering Ceramic Co., (EC © ™), ha tratto le tecniche di sinterizzazione più comuni per il mercato cinese della ceramica al carburo di silicio da oltre due decenni di esperienza nella produzione, ci sono:

◇Sinterizzazione della reazione

◇Sinterizzazione a pressione

◇Sinterizzazione ricristallizzata

◇Sinterizzazione a pressione calda

◇Sinterizzazione a pressione isostatica calda

◇Sinterizzazione a pressione vibratoria

Sinterizzazione della reazione

Il processo di sinterizzazione di reazione del carburo di silicio prevede la miscelazione di polveri di carbonio, silicio e sic, ottenute mediante colata a scorrimento, pressatura o pressatura isostatica a freddo, e quindi l'esecuzione della reazione di penetrazione del silicio, ovvero il riscaldamento del corpo a oltre 1500°C in un forno a vuoto oppure forno a gas inerte, in cui il silicio solido viene fuso in silicio liquido, che penetra nel corpo poroso per capillarità. La reazione chimica tra il silicio liquido o il vapore di silicio e il β-SiC generato in situ si combina con le particelle SiC originali nella billetta per formare materiali ceramici di carburo di silicio mediante sinterizzazione di reazione.

I vantaggi del carburo di silicio sinterizzato per reazione sono bassa temperatura di sinterizzazione, bassi costi di produzione, maggiore grado di densificazione del materiale, in particolare, il processo di sinterizzazione per reazione quasi non produce ritiro del volume, particolarmente adatto per la preparazione di parti strutturali di grandi dimensioni e di forma complessa . Materiali per forni ad alta temperatura, tubi radianti, scambiatori di calore, ugelli di desolforazione, ecc. sono applicazioni tipiche delle ceramiche al carburo di silicio sinterizzate per reazione.

Sinterizzazione a pressione

La sinterizzazione a pressione atmosferica del carburo di silicio consiste nella densificazione e sinterizzazione di campioni di diverse forme e dimensioni senza pressione esterna, cioè solitamente ad una pressione di 1,01×105 Pa e in un'atmosfera inerte, aggiungendo idonei additivi di sinterizzazione ad una temperatura di 2000- 2150°C. Il processo di sinterizzazione può essere suddiviso in sinterizzazione in fase solida e sinterizzazione in fase liquida. La sinterizzazione a pressione atmosferica del carburo di silicio può essere suddivisa in due processi: sinterizzazione in fase solida e sinterizzazione in fase liquida.

La sinterizzazione a pressione atmosferica è vantaggiosa a causa del costo di produzione inferiore, non vi sono limiti alla forma e alle dimensioni del prodotto, in particolare le ceramiche SiC sinterizzate in fase solida che presentano elevata densificazione, microstruttura uniforme ed eccellenti proprietà globali del materiale. Le applicazioni industriali sono ampiamente utilizzate in anelli di tenuta resistenti all'usura e alla corrosione, cuscinetti lisci e armature antiproiettile, specchi ottici e dispositivi per wafer semiconduttori.

Sinterizzazione ricristallizzata

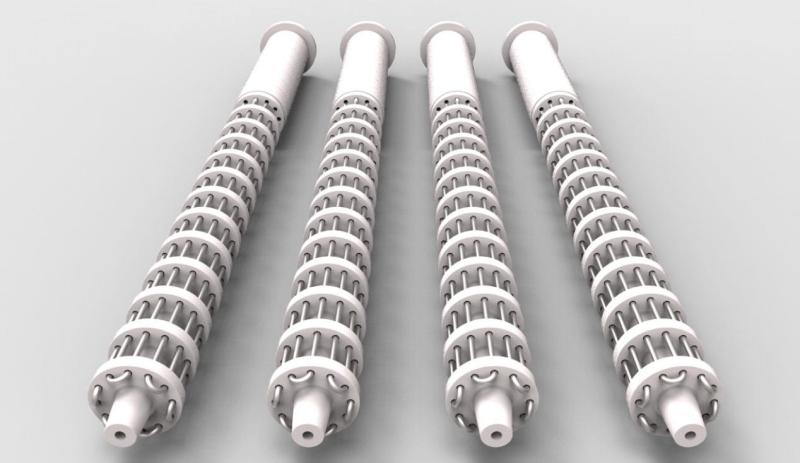

Il carburo di silicio ricristallizzato è prodotto mediante fusione a scorrimento, sinterizzazione a 2450 ℃ quindi otteniamo prestazioni eccellenti di materiali ceramici sic ricristallizzati, i materiali ceramici Re-SiC sono diverse grane e polveri classificate con un certo rapporto e stampate in billette, le grane fini nel la billetta può essere distribuita uniformemente nello spazio dei pori tra le grane grossolane, quindi ad una temperatura elevata superiore a 2100 ℃ e una certa quantità di portata dell'atmosfera protettiva, la polvere fine di SiC evapora gradualmente e precipita nel punto di contatto di la grana grossa finché i materiali fini non scompaiono completamente. Quindi, ad una temperatura elevata superiore a 2100 ℃ e sotto una certa portata di atmosfera protettiva, la polvere fine di SiC evapora gradualmente e precipita nel punto di contatto delle particelle grossolane fino a quando le particelle fini scompaiono completamente.

Il SiC ricristallizzato ha le seguenti caratteristiche.

(1) Non si verifica quasi alcuna contrazione del volume dopo il processo di sinterizzazione;

(2) La densità del corpo verde SiC ricristallizzato rimane invariata dopo la sinterizzazione;

(3) Il SiC ricristallizzato ha bordi dei grani molto chiari e puliti ed è esente da fasi vetrose e impurità;

(4) I prodotti SiC ricristallizzati sinterizzati contengono dal 10% al 20% di porosità residua.

Il SiC ricristallizzato ha una fase cristallina pura, priva di impurità e presenta elevata porosità, eccellente conduttività termica e resistenza agli shock termici, che lo rendono un candidato ideale per forni ad alta temperatura, scambiatori di calore e ugelli di combustione.

Sinterizzazione con pressa a caldo

La polvere di carburo di silicio viene riempita nello stampo e durante il processo di riscaldamento viene mantenuta una certa pressione per ottenere il metodo di sinterizzazione di formatura e sinterizzazione allo stesso tempo. La sinterizzazione con pressa a caldo è caratterizzata da riscaldamento e pressatura simultanei e la sinterizzazione del carburo di silicio viene ottenuta sotto il controllo di adeguate condizioni di processo pressione-temperatura-tempo. Gli svantaggi del metodo di sinterizzazione con pressa a caldo sono la complessità della macchina e dell'attrezzatura, gli elevati requisiti del materiale dello stampo, i severi requisiti del processo di produzione, adatto solo per la preparazione di pezzi dalla forma semplice, e l'elevato consumo energetico. , bassa efficienza produttiva e alti costi di produzione.

Sinterizzazione a pressione isostatica a caldo

La pressatura isostatica a caldo è un processo che utilizza un gas inerte ad alta pressione (ad esempio argon) per favorire la densificazione e la sinterizzazione del materiale, in cui il pezzo grezzo di polvere di carburo di silicio viene sigillato in un contenitore di vetro o metallo sotto vuoto. Nel processo isostatico a caldo, un compressore mantiene una pressione iniziale del gas di diversi MPa mentre il campione viene riscaldato alla temperatura di sinterizzazione. Durante il processo di riscaldamento, la pressione del gas viene gradualmente aumentata fino a 200 MPa e la pressione isostatica del gas viene utilizzata per eliminare i pori interni del materiale e ottenere la densificazione.

Sinterizzazione a pressione vibratoria

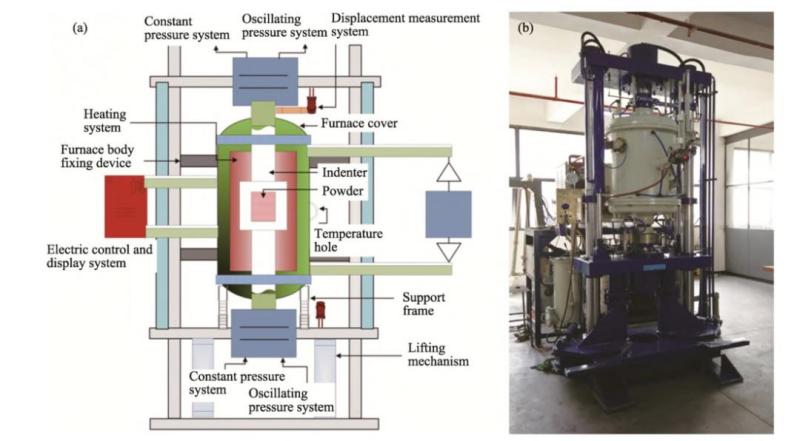

L'uso della pressione dinamica durante il processo di sinterizzazione può essere utile per rompere l'autobloccaggio e l'agglomerazione durante il processo, per ridurre i pori e gli agglomerati, ottenendo così una microstruttura omogenea con densità elevate e grana fine e preparando strutture strutturali ad alta resistenza e alta affidabilità materiali ceramici. Sulla base di questo nuovo concetto di sinterizzazione, proposto congiuntamente da Engineering Ceramic Co.,( EC © ™) e da un gruppo di ricerca dell'Università di Tsinghua, Cina, durante la sinterizzazione delle polveri ceramiche è stata introdotta una pressione vibratoria dinamica invece della pressione statica costante esistente e questa nuova tecnologia di sinterizzazione è stata denominata sinterizzazione a pressione vibratoria.

I vantaggi del prodotto sono:

1) Aumentare significativamente la densità di imballaggio della polvere di materia prima prima della sinterizzazione;

(2) Fornire una maggiore forza motrice della sinterizzazione, accelerando la densificazione della billetta, eliminando i minuscoli pori residui nel pezzo grezzo ed eliminando la porosità residua all'interno del materiale, con una porosità inferiore allo 0,1%.

Dichiarazione: l'articolo/notizia/video proviene da Internet. Il nostro sito Web viene ristampato allo scopo di condividere. Il copyright dell'articolo/notizia/video ristampato appartiene all'autore originale o all'account ufficiale originale. In caso di violazione, informaci in tempo e la verificheremo ed elimineremo.